| 作为密封圈自动化生产领域的革新者,正凌密封圈粘接机凭借“一机兼容10余种材质、时产4000条、日产8.6万条”的硬核实力,重新定义了密封圈制造的行业标准,成为汽车、航空航天、医疗设备等高端领域生产线上的“效率引擎”。 |

在智能制造浪潮席卷全球的今天,工业生产对密封圈的精度、效率与材质兼容性提出了严苛要求。作为密封圈自动化生产领域的革新者,正凌密封圈粘接机凭借“一机兼容10余种材质、时产4000条、日产8.6万条”的硬核实力,重新定义了密封圈制造的行业标准,成为汽车、航空航天、医疗设备等高端领域生产线上的“效率引擎”。

技术突破:从“单一材质”到“全域兼容”的跨越

传统密封圈生产设备受限于工艺设计,往往仅能处理单一材质或特定形状的密封圈,而正凌密封圈粘接机通过跨学科技术融合,实现了对橡胶、硅胶、氟胶、PVC、发泡条等10余种材质的兼容,并支持圆形圈、方形圈、异形圈等复杂结构的全自动化生产。其核心在于三大技术体系:

智能粘接系统:设备内置高精度传感器与自适应算法,可实时监测材料厚度、硬度及表面张力,自动调整粘接压力、温度与固化时间。

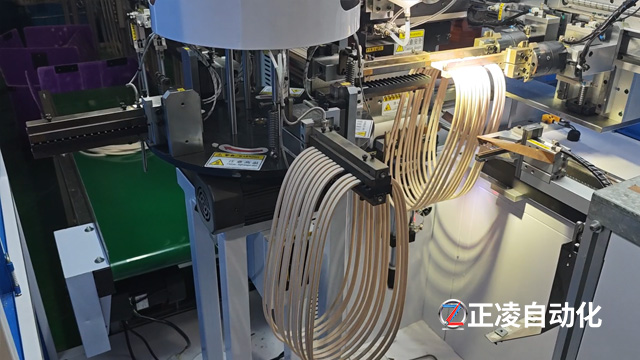

模块化夹具设计:针对不同形状密封圈的定位需求,设备采用快速更换式夹具模块,几分钟内即可完成从O型圈到异形密封件的产线切换。

效率革命:10秒10条的“时间折叠”生产模式

在效率维度,正凌密封圈粘接机通过“多工位同步生产”技术,将传统串行流程拆解为上料、裁断、粘接、压合、检测、下料6大独立模块,每个工位以毫秒级精度协同运作,形成“时间折叠”效应。实测数据显示:

单条生产周期:从人工操作的30秒/条缩短至1秒/条,10秒内可完成10条密封圈的全流程生产;

日产能突破:单台设备每日稳定输出8.6万条密封圈,年产能超3000万件,相当于替代8名熟练工人与10台传统设备的产能总和;

品质管控:从“经验依赖”到“零缺陷”的智能升级

密封圈作为关键安全部件,其质量直接决定终端产品的可靠性。正凌密封圈粘接机通过三大品质管控体系,将产品不良率从行业平均5%-8%降至0.01%以下:

全流程视觉检测:设备搭载识别系统,对密封圈的尺寸精度、粘接痕迹、表面缺陷进行实时检测;

动态压力补偿技术:在粘接压合环节,设备通过压力传感器与液压伺服系统,确保粘接面受力均匀度误差≤0.01mm,彻底消除传统工艺中因人工施力不均导致的泄漏风险;

在工业4.0时代,正凌密封圈粘接机不仅是一台生产设备,更是企业构建智能工厂、抢占高端市场的战略支点。其以“兼容性、效率、品质”为核心的技术体系,正推动全球密封圈制造行业从“劳动密集型”向“技术密集型”加速转型,为制造业高质量发展注入持久动能。

粤公网安备 44011302002701号

粤公网安备 44011302002701号