| 正凌全自动密封圈粘接机的技术突破,本质上是将“手工活”转化为“数字活”。通过高速旋转粘接头、精确温控系统、多工位同步生产技术,设备实现了“时间折叠”效应:单条生产周期从30秒压缩至1秒,日产能突破8.6万条,年产能超3000万件。在工业4.0时代,这台设备不仅是生产工具,更是企业构建智能工厂的战略支点。当同行还在为招工难、效率低、次品率高而焦虑时,先行者已凭借正凌全自动密封圈粘接机抢占市场先机。这台设备用“10秒10条”的速度证明:在制造业的竞技场,效率就是生存权,智能就是未来。 |

某航空零部件企业的实践数据令人震惊:原本需要10名工人、8小时完成的任务,现在,使用正凌全自动密封圈粘接机仅需1名工人操作设备,2小时即可完成,产能提升10倍。更惊人的是,这台设备实现了“10秒10条”的极致效率,将单条密封圈生产周期从30秒压缩至1秒,效率提升30倍,且次品率趋近于零。

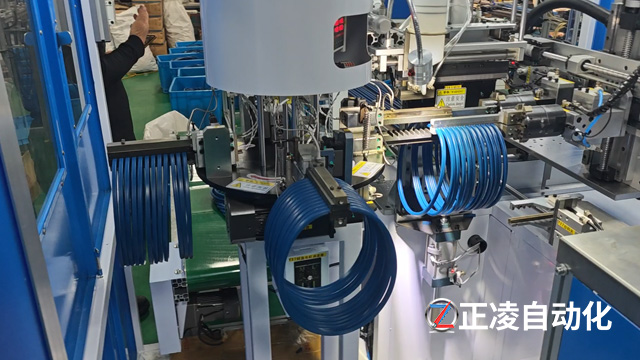

在浙江某汽车零部件工厂,一台正凌全自动密封圈粘接机正以每秒1条的速度吞吐密封圈。生产主管老张算了一笔账:“过去8名熟练工人三班倒,日产1万条;现在1台设备24小时运行,日产8.6万条,4台设备72小时就能完成百万订单交付。”这种效率跃升的背后,是正凌对生产流程的彻底重构。

传统生产中,工人需完成裁断、涂胶、粘接、质检等工序,依赖“老师傅”手感控制温度与压力,一条密封圈需3-5分钟,次品率高达15%。而正凌全自动密封圈粘接机通过“裁粘一体化工艺”,将裁断、粘接等环节集成于“一键式”操作,全程无需人工干预。其专利复合技术让裁断与粘接同步完成,10秒即可产出10条密封圈。

而且,密封圈作为关键安全部件,质量容不得半点瑕疵。正凌全自动密封圈粘接机通过技术体系,将行业平均5%-8%的不良率降至0.01%以下:

毫米级精度控制:激光定位与压力传感器确保裁断误差≤0.1毫米,粘接强度远超国际标准。

动态压力补偿:高精度传感器实时监测材料特性,伺服系统自动调整压力值,确保粘接面受力均匀度误差≤0.01mm,彻底消除人工施力不均导致的泄漏风险。

某航空企业引入该设备后,密封圈在极端环境下的密封性能显著提升,赢得国际订单。这种质量跃迁,让企业从“被动接单”转向“主动抢单”。

一机多用:10余种材质与复杂形状的全适配

传统设备受限于工艺设计,往往仅能处理单一材质或特定形状的密封圈。正凌全自动密封圈粘接机通过跨学科技术融合,实现了对橡胶、硅胶、PVC、发泡条等10余种材质的兼容,并支持圆形、方形、异形密封圈的全自动化生产。

其模块化夹具设计支持快速更换,几分钟内即可完成从O型圈到异形密封件的产线切换。智能粘接系统内置自适应算法,可实时监测材料厚度、硬度及表面张力,自动调整粘接参数。这种“材质盲盒”能力,让小厂也能用一台设备覆盖汽车、航空航天、医疗设备等高端领域需求。

成本革命:1台设备省8名工人,年省数十万

效率与质量的双重突破,直接转化为成本优势。以浙江某汽车零部件厂为例:

人力成本:1台设备替代8名熟练工人,年节省人力成本超数十万元。

场地与管理:全自动化生产减少人工操作空间,车间面积缩减40%,管理复杂度大幅降低。

产能弹性:4台设备协同作业,72小时内即可完成百万订单交付,过去需整个车间加班一个月。

更关键的是,设备操作门槛极低——0基础培训1小时即可上手,1小时粘接4000条,相当于过去8名工人的总和。这种“傻瓜式”操作,彻底解决了制造业招工难、培训成本高的痛点。

正凌全自动密封圈粘接机的技术突破,本质上是将“手工活”转化为“数字活”。通过高速旋转粘接头、精确温控系统、多工位同步生产技术,设备实现了“时间折叠”效应:单条生产周期从30秒压缩至1秒,日产能突破8.6万条,年产能超3000万件。

在工业4.0时代,这台设备不仅是生产工具,更是企业构建智能工厂的战略支点。当同行还在为招工难、效率低、次品率高而焦虑时,先行者已凭借正凌全自动密封圈粘接机抢占市场先机。这台设备用“10秒10条”的速度证明:在制造业的竞技场,效率就是生存权,智能就是未来。

如果你也想让工厂效率翻倍、成本直降,不妨试试这台“效率革命者”——正凌全自动密封圈粘接机,让每一台设备都成为你抢占市场的“武器”!

粤公网安备 44011302002701号

粤公网安备 44011302002701号