| 正凌全自动密封圈粘接机通过模块化夹具设计+智能温控系统,支持橡胶、硅胶、PVC、发泡条等10余种材质,并兼容圆形圈、方形圈、异形圈等复杂结构,更换夹具模块仅需数分钟,即可从O型圈切换至异形密封件;独立加热单元可针对不同材质设定最佳固化温度,避免材料变形或粘接不牢。 |

10秒能做什么?

喝半杯咖啡?刷一条短视频?

在密封圈制造行业,10秒足以完成10条高品质密封圈的全流程生产——从材料上料、精准裁断、智能粘接,到成品下料,全程无需人工干预。

这不是科幻电影的场景,而是正凌全自动密封圈粘接机在航空零部件企业生产线上的真实记录。当传统工厂还在为“招工难、效率低、次品率高”焦头烂额时,这家企业已凭借这台设备实现产能10倍跃升:原本需要10名工人、8小时完成的任务,如今仅需1人操作设备,2小时即可交付。

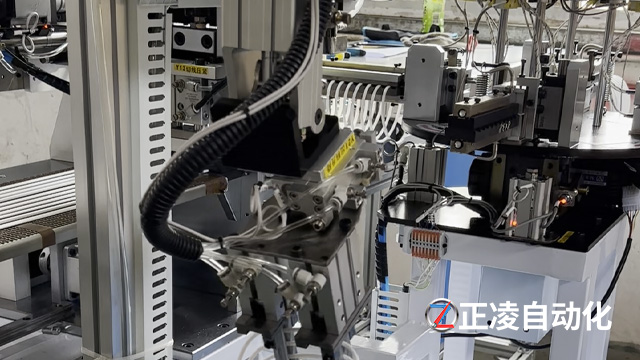

视频直击:10秒10条的“速度与激情”

画面中,机械臂精准抓取硅胶条,高速旋转的裁刀瞬间完成定长切割,粘接头以毫秒级响应完成涂胶与压合,冷却定型后的密封圈整齐排列在传送带上——整个过程如行云流水,10秒内10条密封圈“诞生”。

“以前我们靠人工裁断+半自动粘接,一条密封圈要30秒,现在1秒1条,效率翻了30倍!”该企业生产总监指着监控屏幕感叹,“更关键的是,零次品率让客户彻底打消了对质量的顾虑。”

传统工艺的“三大痛点”,正凌如何一键破解?

密封圈虽小,却是汽车、航空航天、医疗设备等领域的“安全命脉”。传统生产模式长期面临三大难题:

效率低下:人工裁断速度慢,粘接环节依赖师傅经验,单条密封圈生产周期长达30秒;

质量不稳定:胶水涂抹不均易产生气泡,压合力道失控导致裂纹,次品率高达5%-8%;

成本高企:10人产线需配备质检员、设备维护员,人力成本占总成本的40%以上。

正凌全自动密封圈粘接机彻底颠覆行业逻辑:

裁断粘接一体化:效率飙升30倍

传统工艺需分两步完成裁断与粘接,物料周转耗时占生产周期的60%。正凌全自动密封圈粘接机通过专利复合技术,将裁刀与粘接头集成于同一机械臂,实现“切割-涂胶-压合”无缝衔接。

数据印证:单条生产周期从30秒压缩至1秒,10秒完成10条,小时产能突破4000条,日产能达8.6万条;

案例对比:某新能源汽车品牌引入设备后,耐高温密封圈生产线效率提升10倍,年产能从300万条跃升至3000万条。

多材质兼容性:一台设备“通吃”10余种材料

传统设备仅能处理单一材质,而正凌全自动密封圈粘接机通过模块化夹具设计+智能温控系统,支持橡胶、硅胶、PVC、发泡条等10余种材质,并兼容圆形圈、方形圈、异形圈等复杂结构:

快速换型:更换夹具模块仅需数分钟,即可从O型圈切换至异形密封件;

温控黑科技:独立加热单元可针对不同材质设定最佳固化温度,避免材料变形或粘接不牢。

企业主的“算盘”:1台设备=8名工人+10台传统机+1个智能工厂

在人力成本年均上涨10%、订单交付周期压缩至72小时的今天,正凌全自动密封圈粘接机的“降本增效”价值直击企业痛点:

人力成本:1人操作设备替代8名熟练工,年省人工成本超80万元;

场地成本:一体化设计压缩产线面积50%,租金节省30万元/年;

管理成本:自动化生产减少人为失误,质检人员减少70%,管理效率提升40%;

市场竞争力:日产能8.6万条,可承接大型订单,客户留存率提升60%。

“以前我们不敢接高端订单,怕质量不稳定、交期跟不上。现在有了正凌设备,我们甚至能向航空航天领域供货!”某医疗设备企业负责人透露,引入正凌全自动密封圈粘接机后,其密封圈产品通过相关权威认证,单价提升30%,毛利率翻番。

效率即生存,智能即未来

当同行还在为“招工难、效率低、质量差”内耗时,您已凭借正凌全自动密封圈粘接机,以10秒10条的速度抢占市场先机。

立即咨询,获取专属定制方案,让您的生产线从“人工慢跑”跃升至“智能飞行”!

视频同款设备,正在改变行业格局——您,准备好了吗?

粤公网安备 44011302002701号

粤公网安备 44011302002701号