| 正凌全自动密封圈粘接机通过多工位并行作业模式,设备可同时完成上料、定位、涂胶、粘接、固化、下料全流程。以某航空零部件企业为例,引入正凌设备后,日产量从1.2万条跃升至8.6万条,轻松承接国际大单。针对汽车、航空航天、电子等行业对密封圈尺寸、材质的多样化需求,设备采用模块化设计,支持快速调整生产线配置。 |

在精密制造行业,老板们都在追求一个看似不可能的“不可能三角”:极高的产量、极低的人工成本、极稳的产品质量。

以前,这三者只能选其二。想要产量高,就得堆人头,车间里密密麻麻全是工人,管理成本高企,不良品率还居高不下;想要省钱,就得牺牲速度,交期一紧就得通宵赶工。

但今天,正凌全自动密封圈粘接机要用一组震撼行业的数据,打破这个魔咒。

日产86,000条密封圈,需要多少工人?

如果是传统半自动工艺,你至少需要几十名熟练工,两班倒,甚至还要外加几个搬运工。

正凌全自动密封圈粘接机的答案是:1个人!

是的,你没看错。不是100人,不是10人,仅仅是1个人,就能撬动日产8.6万条的巨大产能。这不是科幻小说,这是正在无数工厂里发生的真实革命。

效率暴力美学:8.6万条背后的“中国速度”

让我们把账算细一点。

传统人工粘接密封圈,受限于生理极限,即使是手脚麻利的老师傅,每分钟能精准粘接10-15条已是极限。一天8小时,满打满算不过几千条。

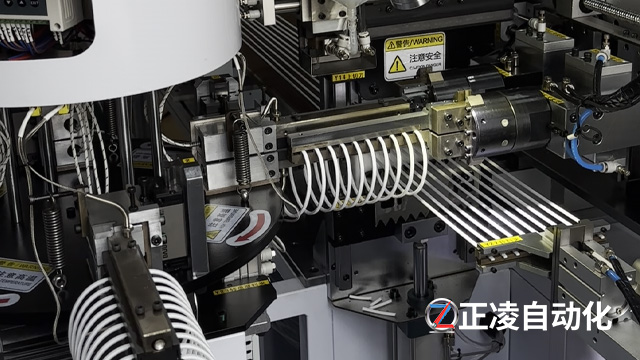

而正凌全自动密封圈粘接机,采用多工位协同作业设计,配合行业领先的高速视觉定位系统与瞬间粘合技术,将单循环时间压缩至秒级。

生产速度:全速运转下,其产能可稳定突破8.6万条/天。

稼动率:机器不休息、不请假、不闹情绪,全年稼动率高达95%以上。

换算对比:1台正凌机器 = 1条全自动生产线 = 8个工人的产出。

对于企业老板而言,这意味着什么?意味着订单再大也敢接,意味着交期焦虑彻底治愈。以前需要租下整层楼才能完成的产能,现在只需要在一个角落里塞下这台机器即可。

正凌全自动密封圈粘接机:用“1”破解行业困局

正凌全自动密封圈粘接机的出现,彻底重构了密封圈生产逻辑。其核心优势可概括为“三高一低”:

高效:日产8.6万条,产能提升7倍

通过多工位并行作业模式,设备可同时完成上料、定位、涂胶、粘接、固化、下料全流程。以某航空零部件企业为例,引入正凌设备后,日产量从1.2万条跃升至8.6万条,轻松承接国际大单。

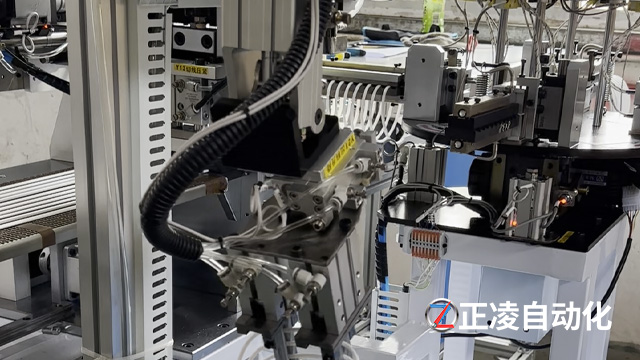

高灵活:模块化设计,快速换型

针对汽车、航空航天、电子等行业对密封圈尺寸、材质的多样化需求,设备采用模块化设计,支持快速调整生产线配置。某新能源汽车企业曾因车型迭代需紧急更换密封圈规格,正凌全自动密封圈粘接机可快速完成换型,避免订单流失。

低成本:1人操作,人力成本直降90%

传统生产线需8人完成的产量,正凌设备仅需1人监控。以月薪8000元/人计算,年节省人力成本数十万元。更关键的是,自动化生产释放了员工价值,使其可专注于质检、工艺优化等高附加值工作。

现在的选择,决定未来的生死

制造业的洗牌正在加速

当你的竞争对手还在为招不到工人而发愁,为昂贵的加班费而压缩利润时,拥有正凌全自动密封圈粘接机的你,已经实现了“1人顶8人”的降维打击。

这不仅仅是一台设备的采购,这是一次生产力的质变。

对于企业老板:这是印钞机,是利润的放大器。

对于项目负责人:这是政绩,是产能达标的定海神针。

对于工厂主管:这是解脱,是告别“人海战术”的救命稻草。

日产8.6万条,只需1人。

这不是噱头,这是正凌给出的确定性答案。

别让你的工厂停留在过去。 现在就联系正凌,预约实地打样演示。亲眼见证1个人如何“玩转”整个密封圈车间!

正凌全自动密封圈粘接机 —— 让制造更简单,让利润更丰厚!

粤公网安备 44011302002701号

粤公网安备 44011302002701号