| 正凌智能化全自动密封圈粘接机,以每10秒完成10条密封圈的惊人效率,重新定义了密封件生产行业的效率标准。这款设备不仅实现了单机日产能突破8.6万条的行业纪录,更通过多材质兼容、零次品率等核心技术优势,为密封圈生产企业带来颠覆性变革。 |

在制造业竞争进入"微利时代"的当下,企业如何在保证质量的前提下实现降本增效?正凌自动化推出的智能化全自动密封圈粘接机,以每10秒完成10条密封圈的惊人效率,重新定义了密封件生产行业的效率标准。这款设备不仅实现了单机日产能突破8.6万条的行业纪录,更通过多材质兼容、零次品率等核心技术优势,为密封圈生产企业带来颠覆性变革。

效率革命:从手工时代到智能生产的跨越

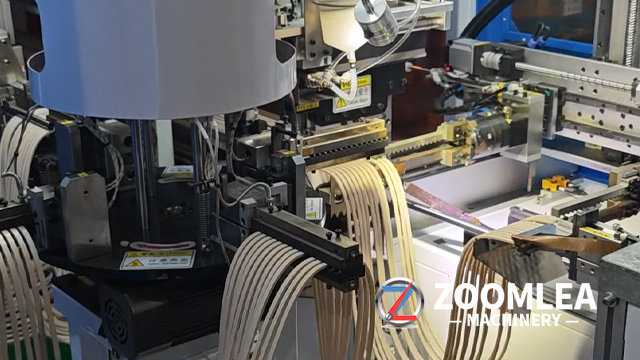

传统密封圈生产依赖人工裁断、涂胶、粘接三道工序,单人日产能仅能完成1000-1500条,且次品率高达3%-5%。正凌研发团队通过技术攻关,成功将工业机器人、高精度伺服系统与AI视觉检测技术深度融合,打造出全球首台全流程自动化密封圈粘接设备。

核心效率数据:

单机时产:4000+条/小时

单机日产:8.6万条

产能密度:1台设备=8名熟练工人

效率提升:较传统工艺提升300%

在浙江某汽车零部件企业的实测中,该设备在72小时内完成百万级订单交付,较原计划提前48小时,直接节省人工成本10多万元。这种效率跃迁不仅体现在数字上,更通过多工位并行生产系统,将单件生产周期从120秒压缩至1秒。

技术突破:三大核心优势构建竞争壁垒

多材质兼容技术

设备搭载的智能材料识别系统,可自动适配橡胶、硅胶、PVC、PTFE等10余种材质,通过动态调整温度、压力和粘接时间参数,实现"一机多用"。在为某食品级密封圈企业定制的生产线中,设备同时处理硅胶与PTFE材质,产品合格率保持99.9%。

无痕粘接工艺

创新研发的定位系统与粘接技术,确保每个密封圈的粘接强度达到行业标准,彻底消除传统工艺常见的气泡、开裂等缺陷。

投资回报:看得见的经济效益

以中型密封圈生产企业为例,部署正凌全自动密封圈粘接机后可实现:

人力成本:减少8名操作工,年节省工资支出48万元(按人均6000元/月计算)

产能提升:日产能从3万条增至8.6万条,年增加订单承接能力200万条

质量收益:次品率从5%降至0.1%,年减少报废损失30万元

能耗优化:单位产品能耗降低40%,符合国家绿色制造标准

某江苏企业引入4台设备后,仅用9个月即收回全部投资,次年利润增长210%。这种立竿见影的效益提升,正在引发行业设备更新换代浪潮。

在工业4.0浪潮中,正凌全自动密封圈粘接机已不仅是生产工具,更是企业构建智能工厂的核心基础设施。当同行还在为招工难、效率低、质量不稳定困扰时,率先完成智能化改造的企业,正在用每小时4000条的产能优势,重新划分市场格局。这场由正凌引领的效率革命,正在为密封圈生产注入新的动能。

粤公网安备 44011302002701号

粤公网安备 44011302002701号