| 在“多品种、小批量、短交期”成为制造业常态的今天,企业对生产设备的柔性化、智能化需求愈发迫切。正凌全自动密封圈粘接机以“一机兼容10+材质”为核心竞争力,叠加超高效能、零缺陷品质、极简操作等优势,为密封圈制造企业提供了降本、增效、提质的一站式解决方案。 |

在密封圈制造领域,材料兼容性始终是制约生产效率与成本的关键瓶颈。传统设备往往只能适配单一或少数几种材质,企业为满足多样化订单需求,不得不购置多台设备、配置多套工艺参数,导致生产线冗余、管理成本飙升。如今,正凌全自动密封圈粘接机一台设备即可兼容橡胶、硅胶、PVC、发泡条等10余种材质,实现“一机多用”的柔性生产,为密封圈制造行业注入高效动能。

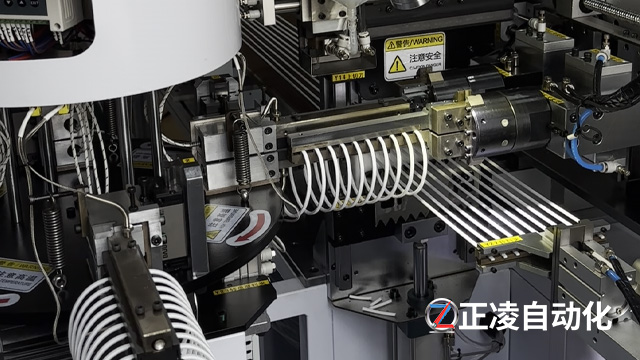

正凌全自动密封圈粘接机:一机兼容10+材质,柔性生产“零门槛”

正凌全自动密封圈粘接机,彻底重构了密封圈生产逻辑。其核心优势在于“全材质通用性”,通过技术创新实现跨材质无缝切换:

智能温控系统:精准匹配材质特性

不同材质对粘接温度的敏感度差异极大。例如,硅胶需低温慢固化以避免变形,而氟胶则需高温快固化以确保粘接强度。正凌全自动密封圈粘接机搭载AI动态温控算法,可实时感知材质类型,自动调整加热模块温度,确保每种材质在最佳温度下完成粘接,避免因温度偏差导致的开裂、气泡等缺陷。

自适应压力调节:均匀施力,密封无忧

密封圈的粘接压力直接影响密封性能。正凌全自动密封圈粘接机采用高精度伺服电机驱动压合模块,结合压力传感器实时反馈,可针对不同材质的硬度、弹性自动调整压力值,确保每一处粘接面受力均匀,密封性达标率超99.9%以上。

模块化粘接工装:快速换型

传统设备换型需拆装模具、调试参数,耗时长达数小时。正凌全自动密封圈粘接机采用模块化设计,工装夹具支持一键更换,配合智能参数库,真正实现“柔性生产”。无论是小批量定制化订单,还是大规模标准化生产,均可无缝切换。

全流程闭环控制:良品率提升至99.9%

设备集成高精度传感器与视觉检测系统,对粘接压力、温度、时间等关键参数进行毫秒级监控,杜绝人为操作失误。经实际生产验证,正凌全自动密封圈粘接机可将密封圈粘接良品率从行业平均的95%提升至99.9%,显著降低返工成本。

实战案例:从“设备堆积”到“一台搞定”

某航空航天配件厂商曾面临严峻挑战:需同时生产橡胶、硅胶、氟胶三种材质的密封圈,且订单批量小、频次高。引入正凌全自动密封圈粘接机后,其生产模式发生质变:

成本直降60%:淘汰3台专用设备,年节省设备采购、维护费用180万元;

换线时间归零:通过触控屏一键切换材质参数,10分钟内完成生产准备;

品质提升显著:产品不良率从3.2%降至0.01%,成功拿下高端订单。

该厂商技术总监评价:“正凌全自动密封圈粘接机让我们首次实现了‘今天生产橡胶圈,明天切换硅胶圈’的柔性生产,这才是工业4.0该有的样子!”

效率革命:时产4000+,日产8.6万条的“产能怪兽”

除材质兼容性外,正凌全自动密封圈粘接机更以超高效能重塑行业标杆:

10秒完成10条粘接:多工位并行作业,每小时产量突破4000条;

日产8.6万条:24小时连续运转,轻松应对大批量订单;

1人操作全线:自动化上料、裁断、粘接、检测、下料,人力成本缩减80%。

某新能源汽车电池厂商引入正凌设备后,密封圈生产线员工从50人减至6人,年产能却从2000万条跃升至3100万条,成功抢占市场份额。

正凌全自动密封圈粘接机:密封圈制造的“终极答案”

在“多品种、小批量、短交期”成为制造业常态的今天,企业对生产设备的柔性化、智能化需求愈发迫切。正凌全自动密封圈粘接机以“一机兼容10+材质”为核心竞争力,叠加超高效能、零缺陷品质、极简操作等优势,为密封圈制造企业提供了降本、增效、提质的一站式解决方案。

若您正为以下问题困扰:

频繁更换设备应对不同材质订单?

高昂人力成本侵蚀利润空间?

产品质量波动导致客户流失?

正凌全自动密封圈粘接机,才是破解困局的最佳选择!

立即联系正凌机械,开启密封圈制造的“全材质兼容时代”!

粤公网安备 44011302002701号

粤公网安备 44011302002701号